Производство

Современное производство товарного бетона требует не только соответствия нормативным стандартам в области качества, но и технологической гибкости. Это включает способность адаптироваться к изменениям в составе компонентов, учитывать риски и быть экономически эффективным. Процесс состоит из двух основных фаз:

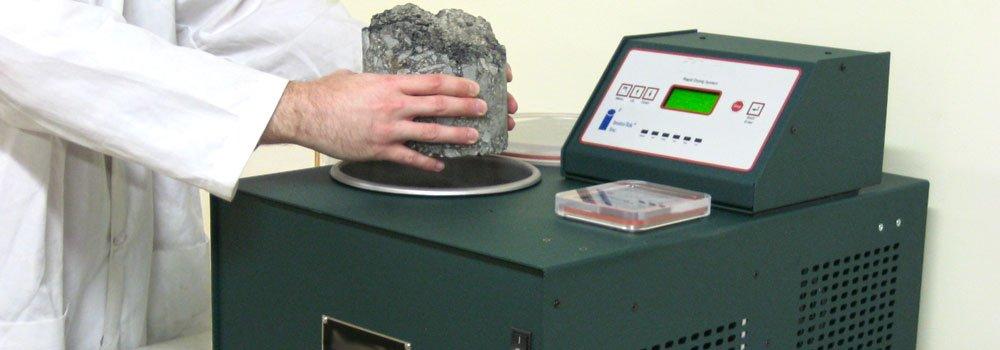

Подготовка вяжущей суспензии: На этом этапе в высокоскоростном коллоидном смесителе происходит смешивание твердых частиц (цемента, известковой муки, молотого шлака, золы и других мелкодисперсных минеральных добавок) и жидких химических добавок с водой. В коллоидной мельнице при давлении 20 КПа создается вихревой поток, где цемент и сухие добавки концентрируются и смешиваются до получения однородного раствора. В этой фазе также важно точное взвешивание и дозировка компонентов.

Добавление инертных наполнителей и финальное перемешивание: Полученная суспензия затем закачивается в принудительный смеситель или автомиксер, где происходит финальное перемешивание с инертными наполнителями для получения гомогенного бетона.

Оценка качества суспензии включает анализ температуры смеси, объемной плотности раствора, весового соотношения воды и цемента, а также соотношения доли цемента в суспензии. Применение такой технологии позволяет снизить долю химических присадок и пыли, что делает её подходящей для изготовления бетонов-самоуплотнителей.

В компании «Атлант» особое внимание уделяется входному контролю качества исходного сырья и анализу эффективности использования модифицирующих присадок, что способствует проектированию бетона высокого качества.

Оценка полученной суспензии ведется по следующим характеристикам:

- Температура смеси;

- Объемная плотность раствора;

- Весовое соотношение воды и цемента;

- Соотношение доли цемента в суспензии.

При использовании подобной технологии у товарного бетона снижается доля химических присадок и пыли, которая выбрасывается при изготовлении. Подойдет такой способ и при изготовлении бетонов-самоуплотнителей.

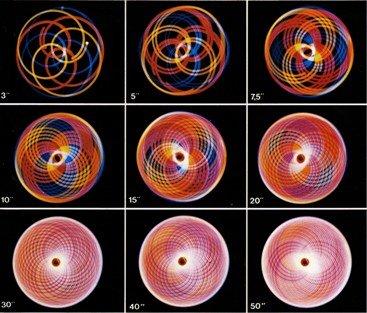

Схема перемешивания бетонной смеси, показывающая зависимость однородности и тщательности смешивания относительно временных значений

Такой подход к производству бетона в компании «Атлант» позволяет добиться значительных преимуществ по сравнению с традиционными методами изготовления бетонных смесей:

- Качество смеси: Благодаря тщательному контролю составляющих и процесса смешивания, обеспечивается высокое качество готовой бетонной смеси. Однородность смеси гарантирует равномерное распределение нагрузки и улучшенные эксплуатационные характеристики.

- Экономическая эффективность: Минимизация использования химических присадок и снижение объема отходов не только сокращает экологический ущерб, но и уменьшает затраты на производство.

- Гибкость производственного процесса: Возможность быстрой адаптации под изменяющиеся требования к составу бетона делает процесс гибким и способным удовлетворять специфические потребности заказчиков.

- Экологическая безопасность: Снижение количества химических присадок и пыли в процессе изготовления бетона способствует снижению воздействия на окружающую среду.

- Контроль качества на каждом этапе: Начиная от выбора сырья и заканчивая готовой продукцией, компания обеспечивает высокий уровень контроля качества, что гарантирует соответствие готового бетона всем требуемым стандартам.

Процесс изготовления бетона в «Атлант» является примером, как современные технологии и стремление к инновациям способствуют созданию продукта высшего качества, учитывая при этом экономические и экологические факторы. Это подход, который в полной мере отвечает потребностям современного строительства и стремлению к устойчивому развитию.

Производство товарного бетона в компании “Атлант” не просто отличается четким следованием технологической схеме, но и возможностью осуществления контроля качества производства “по месту” в собственной заводской лаборатории.

Сотрудники лаборатории действуют в соответствии со следующими нормативными документами:

- ФЗ РФ 184 “О техническом регулировании”;

- ФЗ РФ 261 “О повышенной энергетической эффективности и энергосбережении”;

- ФЗ РФ 384 “Тех.регламент безопасности зданий и сооружений”;

- ГОСТ 24211-2008 “Добавки для строительных растворов и бетонов. Общие ТУ”;

- ГОСТ Р 53231-2008 “Правила контроля и оценки прочности бетонов”.

Кроме перечисленных действий, аттестованная заводская лаборатория “Атлант” обеспечивает подбор составов и подготавливает последующий технологический регламент для приготовления бетонных смесей, используемых при бетонировании в минусовую погоду. Кроме того, аккредитованными сотрудниками лаборатории ведутся постоянные инновационные исследования в области применения модифицирующих добавок. В частности, огромное внимание уделяется добавкам MC-Bauchemie Russia, которые позволяют интенсифицировать процесс затвердевания бетонной смеси. Это позволяет руководству компании «АТЛАНТ» осуществлять долгосрочное планирование и быть полностью подготовленными к реорганизации производства в соответствии с новой нормативной документацией СРО.

№п.п | Виды работ | Ед. измерения | Стоимость работ (руб.) |

1. Бетоны, растворы. | |||

| 1.1 | · Определение влажности бетона, раствора. | 1 образец | 200 |

| 1.2 | · Определение водопоглощения бетона. | 1 образец | 250 |

| 1.3 | · Определение водонепроницаемости бетона по контр. обр. и определение водонепроницаемости конструкции. (экспресс-метод). | 1 испытание | От 2000 до 10000 |

| 1.4 | · Испытание на прочность при сжатии бетонных (растворных) образцов-кубов. | Бетон (1образец) Раствор (3 образца) | 250 700 |

| 1.5 | · Определение удобоукладываемости бетонной (растворной) смеси. | 1 испытание | 400 |

| 1.6 | · Определение пористости (воздухосодержания) бетонной смеси в лаборатории Исполнителя. | 1 испытание | 1500 |

| 1.7 | · Определение расслаиваемости бетонной (растворной) смеси в лаборатории Исполнителя. | 1 испытание | 1500 |

| 1.8 | · Определение сохраняемости бетонной смеси. | 1 испытание | 2000 |

| 1.9 | · Подбор состава бетона, раствора из материалов Заказчика | 1 класс/марка На материалах Заказчика | 45000 |

| 1.10 | Лабораторное сопровождение бетонной смеси на объекте по заявка Заказчика. | 1час/1день 1 человек | 600/5000 |

| 1.11 | · Статистический контроль прочности по данным Заказчика. | 1 марка | 3500 |

| 2.Монолитные бетонные и сборные железобетонные конструкции, и изделия. | |||

| 2.1 | Определение прочности бетона в конструкциях ультразвуковым методом | 1 участок | 600 |

| 2.2 | · Определение прочности бетона в конструкциях методом отрыва со скалыванием. | 1 отрыв | 1200 |

| 2.3 | · Определение прочности бетона в конструкции методом упругого отскока, ударного импульса. | 1 участок (5 точек) | 500 |

| 2.4 | · Определение влажности образцов, отобранных из конструкций. | 1 серия | 200 |

| 2.5 | · Определение водопоглощения образцов, отобранных из конструкций. | 1 серия | 250 |

| 2.6 | · Определение положения арматуры и толщины защитного слоя бетона. | 1 испытание | 1000 |

| 2.7 | · Построение градуировочной зависимости. | 6000 | |

| 2.8 | · Корректировка градуировочной зависимости. | 2000 | |

3. Инертные материалы. Песок, щебень, гравий. | |||

| 3.1 | · Определение влажности, насыпной плотности, зернового состава. | 1 проба | 1500 |

| 3.2 | · Определение содержания глины в комках. | 1 проба | 300 |

| 3.3 | · Определение истинной плотности | 1 проба | 500 |

| 3.4 | Определение пустотности | 1 проба | 300 |

| 3.5 | · Марка по прочности (дробимость). Марка по прочности песка из отсевов дробления. | 1 проба | 1000 |

| 3.6 | · Определение содержания зерен пластинчатой и игловатой формы. | 1 проба | 400 |

| 3.7 | · Определение содержания зерен слабых пород. | 1 проба | 400 |

| 3.8 | · Определение содержания дробленых зерен в щебне из гравия. | 1 проба | 500 |

4. Вяжущие: Цемент, Известь. Гипс. | |||

| 4.1 | · Тонкость помола (по остатку на сите 008), нормальная густота и сроки схватывания, активность цемента (ускоренный метод и метод Цниипс-2), равномерность распределения и изменения объема. | 1 проба | 7000 |

| 4.2 | Определение предела прочности при сжатии и при изгибе. | ||

| 4.3 | · Определение водопоглощения | ||

5. Добавки для бетонов и растворов ГОСТ 24211 | |||

| 5.1 | Эффективность добавок: · — пластифицирование · — стабилизация · — воздухоудержание · — улучшение перекачиваемости · — замедление (ускорение) схватывания · — водоредуцирование | 1 проба | договорная |

6. Дополнительные услуги. | |||

| 6.1 | · Выезд на объект для отбора образцов и проведения испытаний | 1 выезд | 5000 |

| 6.2 | · Отбор проб, и подготовка их к испытанию | 1 форма | 300 |

| 6.3 | · Изготовление контрольных образцов из материалов заказчика. | 1 форма | 300 |

{gallery}sertif{/gallery}